Introduction : le transistor à effet de champ

Le transistor est un des composant élémentaire de l’électronique. Le transistor à effet de champ (FET pour Field Effect Transistor) se retrouve aujourd’hui dans la plupart des appareils électroniques (Ordinateurs, téléphones portables, circuits intégrés…). Il permet de faire passer ou non un courant entre deux points appelés terminaux en fonction d’une commande appliquée sur un troisième point.

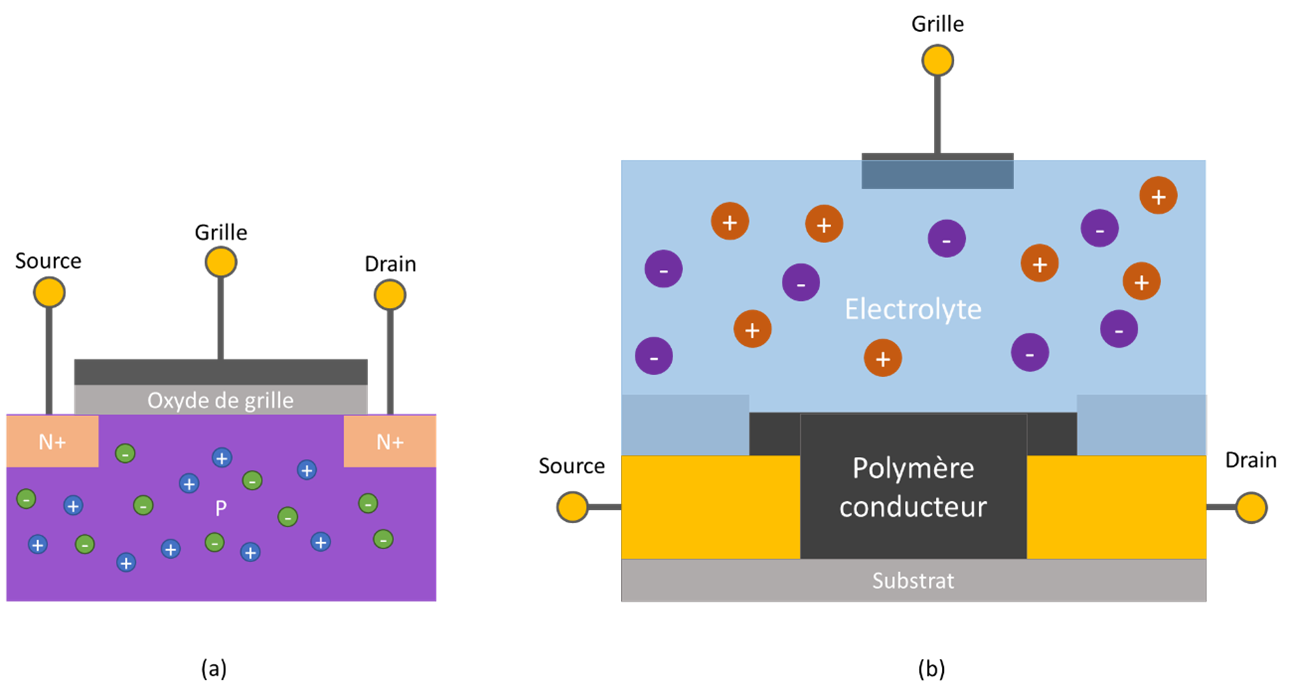

Le transistor FET possède en pratique trois terminaux : le drain (D), la source (S) et la grille (G) (Figure 1). Le courant utile circule ou non entre le drain et la source en fonction du potentiel appliqué entre la grille et la source. Pour un transistor en mode amélioration, le courant entre le drain et la source est nul (IDS=0, hors courant de fuite) lorsqu’aucune tension sur la grille n’est appliquée. Une tension de grille (VG ou VGS) positive supérieure à la tension de seuil (Vth) autorise alors le passage du courant entre le drain et la source (|IDS|>0). Un transistor en mode déplétion laisse à l’inverse passer le courant entre drain et source lorsqu’aucune tension de grille n’est appliquée.

Figure 1 : représentation simplifiée de (a) : un transistor à effet de champ (FET) et (b) : un OECT.

Le transistor organique électrochimique (OECT pour Organique ElectroChemical Transitor) possède un fonctionnement similaire au FET mais diffère dans sa structure. Un FET est généralement constitué de matériaux inorganiques dopés de manière différente. Les porteurs de charges (électrons ou trous) sont alors extraits du volume du matériau par le potentiel à la grille et forment le canal en 2D. Dans un OECT, le canal est formé par un polymère conducteur dopé d’une molécule appelée contre-ion.

Un polymère est une longue molécule formée d’une succession de molécules identiques appelés monomères. On peut faire l’analogie avec une chaîne dont chaque maillon serait une molécule de monomère. Un polymère devient conducteur lorsque des charges peuvent se déplacer librement le long des chaînes principales ou sauter d’une chaîne à une autre.

Dans un FET, la grille est intégrée au dispositif et séparée du drain et de la source par une fine couche isolante. Dans un OECT, la grille plonge dans une solution riche en ions et n’est pas forcément « fixée » au dispositif. Lorsqu’on applique un potentiel entre la grille et la source d’un OECT, les ions présents dans la solution vont être poussés dans le canal en fonction de leur polarité et de la tension appliquée. Une fois présents dans le canal, les ions modifient l’environnement du polymère et donc la conductivité du canal.

Fabrication de transistors organiques électrochimiques

Un OECT se fabrique en plusieurs étapes. Vu que ce dispositif est composé de « couches », on fabrique l’OECT couche par couche. Cependant, la forme et la taille des OECT peuvent varier en fonction des applications, ce qui modifie par conséquent le processus de fabrication. L’exemple suivant s’applique pour les OECT créés au laboratoire IMS à Pessac.

La fabrication comporte 5 étapes :

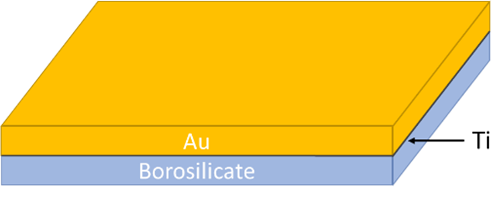

- Nettoyage des substrats et évaporation d’or :

Cette étape permet d’obtenir des plaques de verre recouvertes entièrement d’une couche conductrice. L’utilisation de l’or est justifiée par son excellente conduction électrique et sa stabilité. En pratique, après un nettoyage des substrats qui assure un bon état de la surface du verre, on effectue une évaporation par faisceau d’électron pour déposer d’abord une fine couche de titane favorisant l’adhérence des métaux au verre, puis une couche d’or.

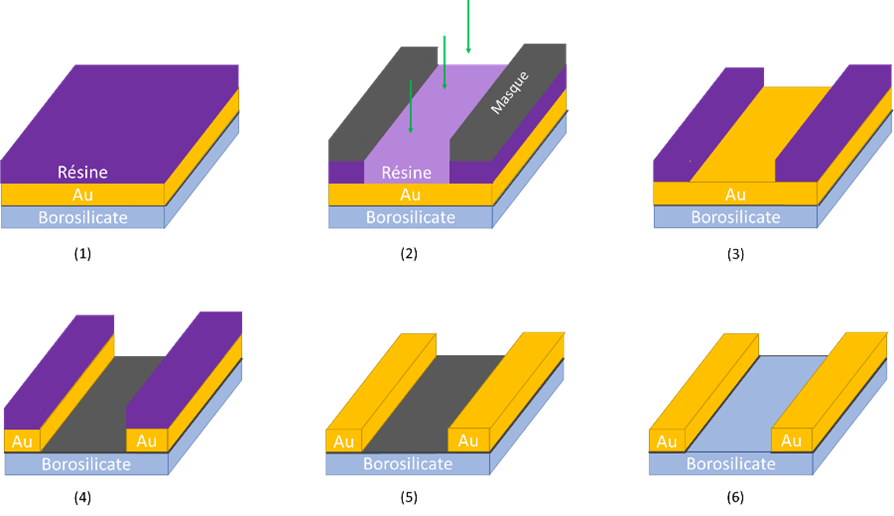

- Définition des motifs des pistes conductrices par photolithographie :

Une fois les substrats prêts, on veut désormais créer des motifs contenant les électrodes. Il faut alors définir des parties en or (les futures électrodes) et des parties sans or isolantes entre. L’or est ainsi gravé à certains endroits. En pratique, on dépose une résine photosensible à la surface du substrat (1) qu’on va venir insoler au travers d’un masque (2). La résine insolée est retirée sélectivement au passage dans un développeur (3). La résine restante : celle qui a été protégée de la lumière par le masque va alors servir de protection pour l’or pendant l’étape de gravure (4). Une fois l’or souhaité gravé sélectivement, on peut retirer la résine (5), graver le titane (l’or restant sert alors de masque) (6) et continuer la fabrication.

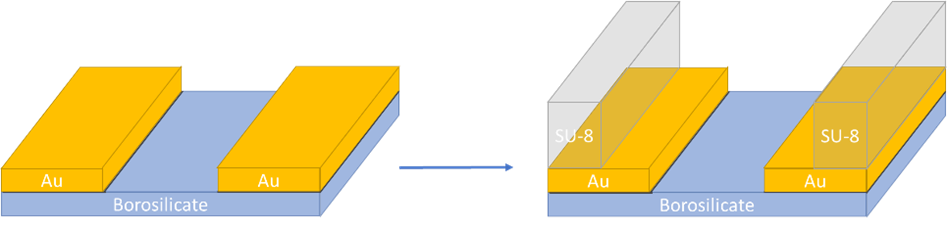

- Dépôt de la couche de passivation et définition des motifs par photolitographie

Afin de réduire d’avantage la surface active (conductrice) des électrodes, on dépose au-dessus de l’or gravé une couche de passivation (SU-8) qui va elle aussi être soumise à la photolithographie avec un autre masque. On retrouve sur notre substrat les électrodes et contacts : or nu, et des zones isolantes : verre ou couche de passivation. Les pistes d’or se situant en dessous de la SU-8 restent conductrices et relient entres eux les électrodes et les contacts.

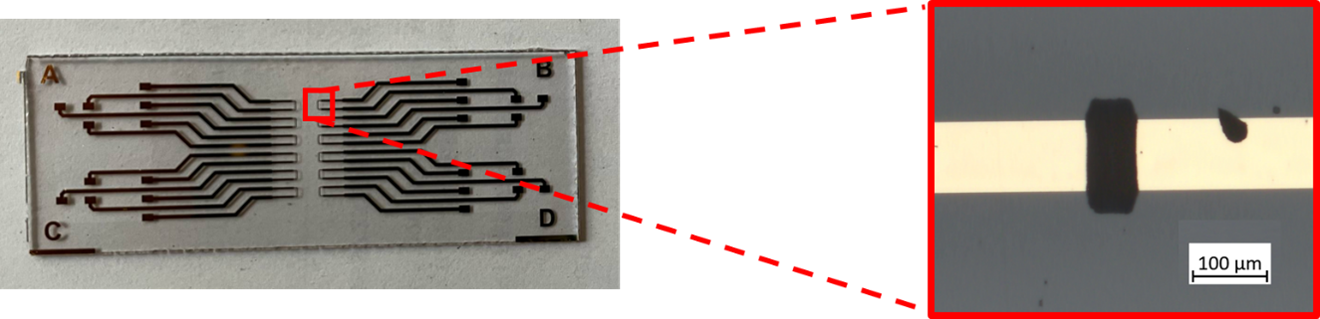

- Découpe laser du substrat pour obtenir des puces

En sortant de la salle blanche, notre substrat, encore circulaire contient plusieurs puces qu’il va falloir séparer entre elles. La technique de découpe laser permet de graver partiellement le verre du substrat en suivant des lignes. Le substrat résultant est tel une tablette de chocolat, que l’on peut aisément sectionner à la main à l’endroit des traits de découpe. Les puces obtenues sont rectangulaires et possèdent plusieurs couples d’électrodes source/drain.

- Création du canal de(s) OECT

Le canal des OECT est constitué d’une couche de polymère conducteur dopé par un contre-ion. Pour le déposer entre la source et le drain, plusieurs méthodes sont disponibles :

La méthode de « spin coating » est la plus répandue pour la création d’OECT. Elle consiste à placer le substrat (la puce) sur un plateau tournant, puis de déposer du polymère dopé en solution au milieu. Le plateau tourne ensuite à grande vitesse pour étaler le polymère sur tout la surface de la puce. Les régions non intéressantes (contacts, zone de passivation) sont lavées et la puce est recuite pour permettre l’adhérence du polymère aux électrodes. D’autres méthodes comme le « Blade coating », le « spray coating » et le « dip coating » sont analogues

L’électropolymérisation est une méthode électrochimique permettant de créer un canal à la fois. Pour mettre en œuvre cette méthode, il faut fixer un anneau sur la puce dans lequel une solution sera versée. Ladite solution contient du monomère à électropolymériser, un contre ion et un solvant. Trois électrodes sont mises en contact avec la solution : Une électrode de travail à la surface de laquelle va se dérouler la polymérisation (les électrodes de source et de drain reliées ensemble), une contre électrode qui va fermer le circuit (un fil de platine qui plonge dans la solution) et une électrode de référence permettant de connaître le potentiel entre l’électrode de travail et la contre électrode. En appliquant un potentiel entre l’électrode de travail et la contre électrode, le monomère en solution va changer d’état (en s’oxydant la plupart du temps) et venir réagir à la surface de l’électrode de travail avec les autres monomères et le contre ion pour former un polymère.

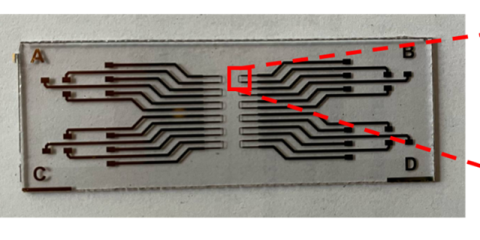

Figure 5 : Une puce après découpage. Un grossissement est effectué sur le canal éléctropolymérisé.